割裂®

warisaki

割裂について

割裂®とは、金属の素材をプレス金型を用いて割って裂き、2分割・3分割する事ができ、さらに金属プレス加工では製造不可能な“複雑三次元形状”を一体で造れる画期的な技法です。

また、自動車をはじめ幅広い分野業界より高い評価を頂いております。

割裂®には、全5種類の工法があります。

※実際にはA→Bで1工程で割り裂けます

割裂®工法の導入メリット

従来では切削加工や鍛造・ダイキャストなどでなければ出来なかった複雑三次元形状が、

順送金属加工を用いての一体加工で製造する事が出来ます。

CASE1.複雑三次元形状の一体成形技術

一体で製造出来る為、接合部分がなく強度が強まるうえ、余計な材料が不要なのでコストが削減されます。

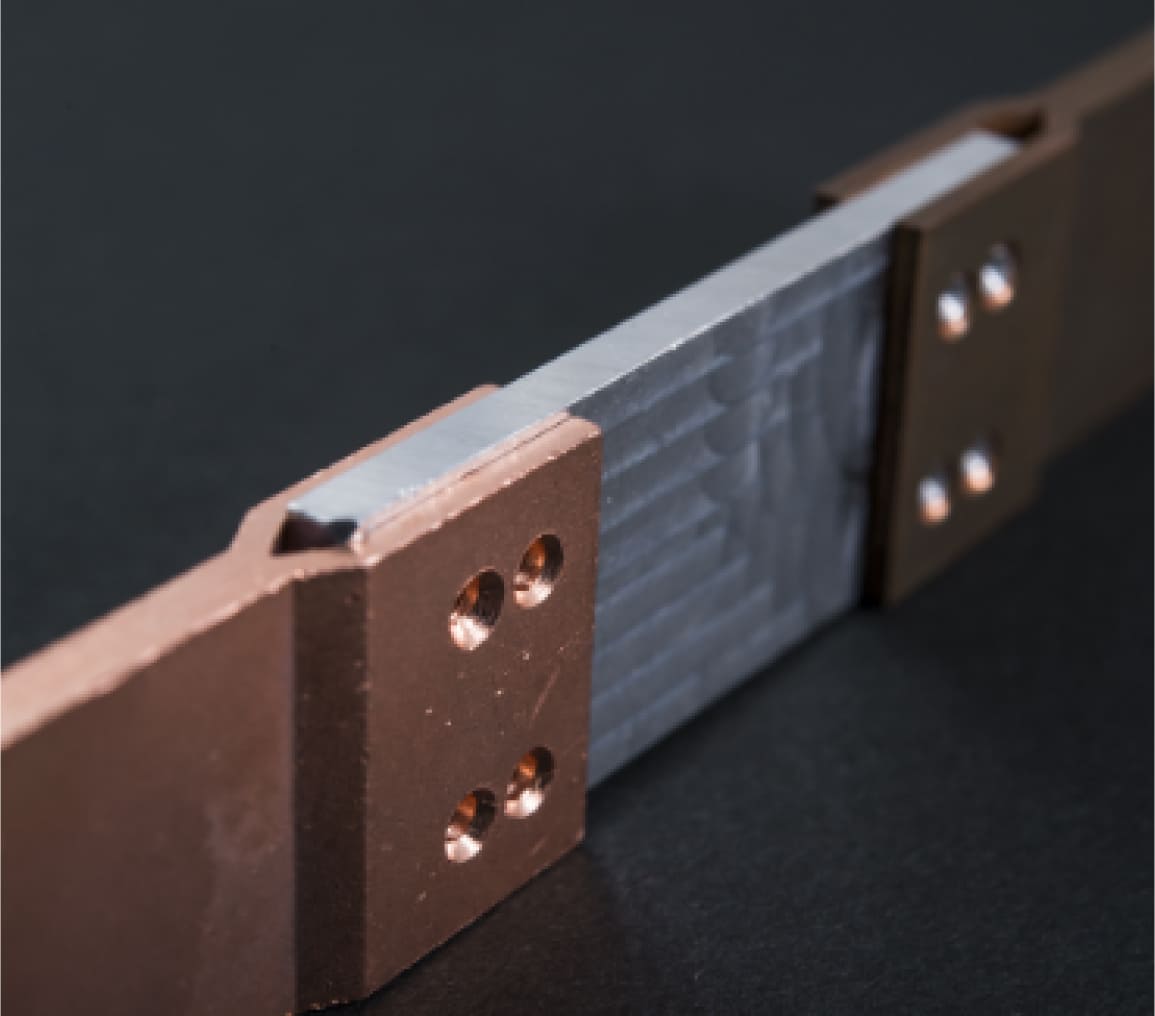

CASE2.割裂®を応用した異種金属接合

分割した中に接続する素材を入れて接合する事によって、接触面積が従来の倍に広がり、製品の強度が強まります。

対応範囲

板厚

0.5mm~25mm

※上記板厚を2分割・3分割できます。

材質

鉄

- 鉄

- :SPCC SPHC SPCE

- メッキ鋼板

- :SECC SEHC SGCC

- 工具鋼

- :SK5

- スーパーダイマ

- :ZAM

- 高張力鋼板

- :SAPH SPFH

非鉄

- ステンレス

- :SUS304 SUS316 SUS430 SUS420J2

- アルミ

- :A1100 A1020 A5052 A2027

- 銅、銅合金

- :C1100 C1050 C5191

- 真鍮

- :C2801 C2680

各工法のご紹介

WARISAKI TYPES

割裂®工法

割裂®工法とは、金属(板・コイル・棒)をプレス金型内で「割って裂いて」形状を造り出す加工工法です。 通常の金属プレス加工では製造不可能な“複雑三次元形状”を一体で造れる画期的な技法です。

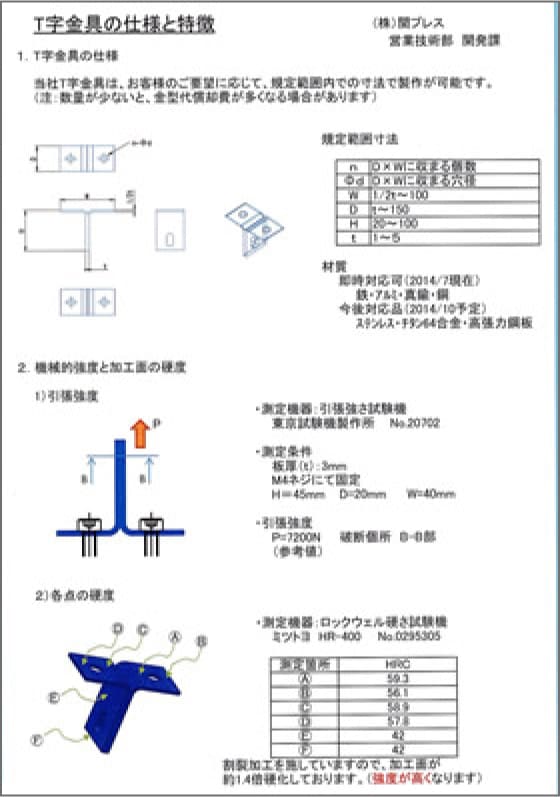

- 製品事例

- T字金具

用途・活用事例

case 1

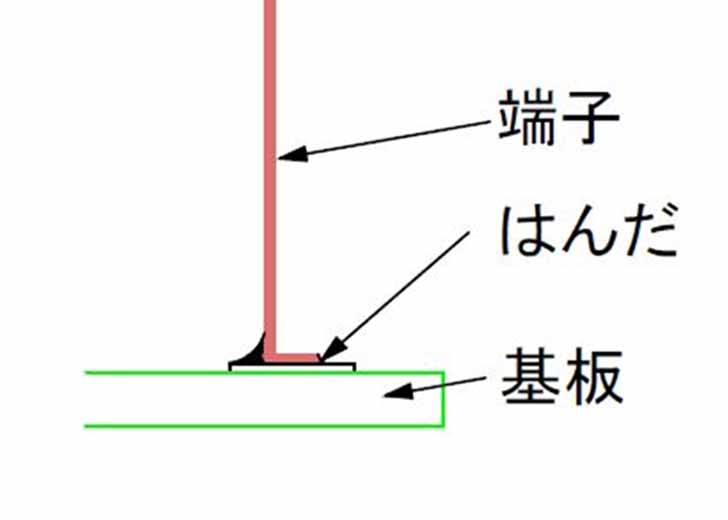

基板端子(小型面実装基板の外部入出力チェックピン)

BEFORE

ピンをL字にプレス。

はんだ付けの際、位置が安定せず接続強度が不足する

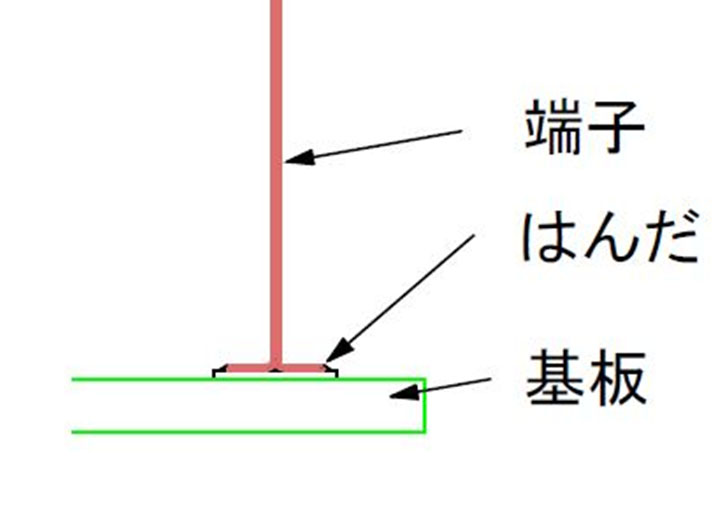

AFTER

割裂®工法で加工

(元材料:銅t=0.5mmを0.25mmずつT字に分割)

達成項目

1

T字構造で安定性向上

2

接続強度向上

case 2

T字型金具(T字構造で安定性向上 接続強度向上)

BEFORE

①

②

① プレス成型

② 溶接

AFTER

割裂®工法で加工

達成項目

1

工数削減

2

コスト低減(50%以上)

3

溶接不要で強度・品質向上

case 3

マフラーステー

BEFORE

2ピース溶接

AFTER

割裂®工法で加工

達成項目

1

1ピース化

2

溶接不要で強度・品質向上

case 4

突起付きT字金具

達成項目

1

T字構造で安定性向上

2

接続強度向上

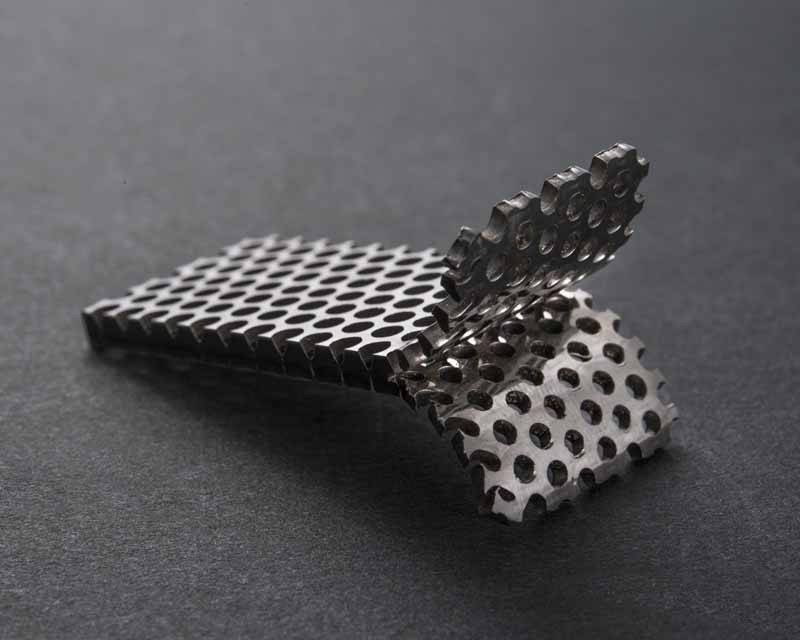

製作事例

- 用途:

- 割裂®加工基本形

- 材質:

- ステンレスパンチングプレート

- 特徴:

- 板厚3mm

- 用途:

- コネクタレセプタクル、キャップ等

- 材質:

- 銅

- 特徴:

- 板材から筒形状の1ピース化

- 用途:

- ハイブリッド自動車用円筒バッテリの固定・放熱等

- 材質:

- アルミ

- 特徴:

- 押出材へ割裂®加工

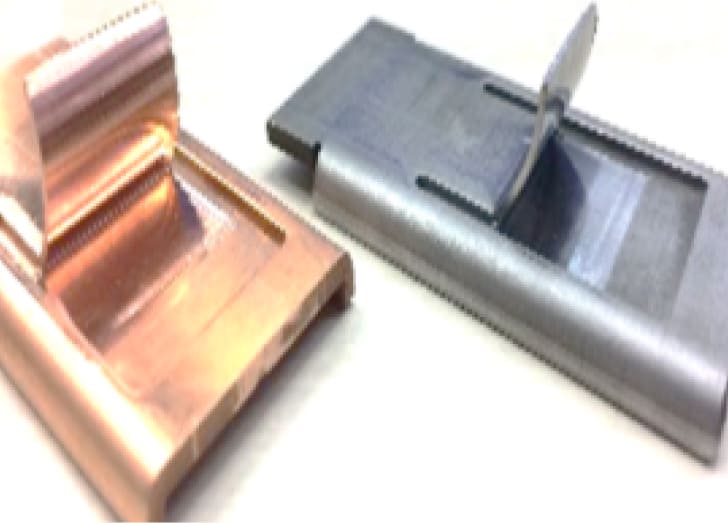

- 用途:

- 重電関係のバスバー接合等

- 材質:

- 銅

- 特徴:

- 大電流の回路接続

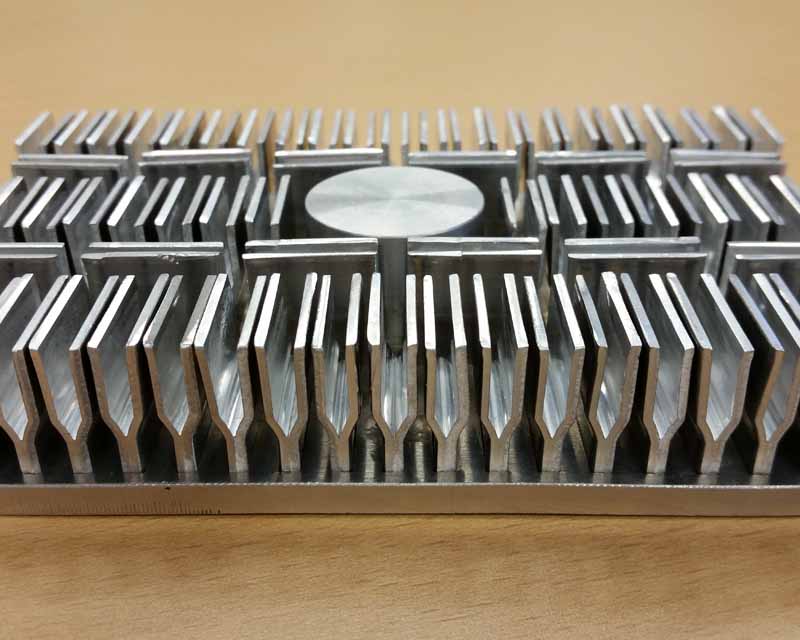

- 用途:

- ヒートシンク

- 材質:

- アルミ

- 特徴:

- 海外メーカーへの試作提案品

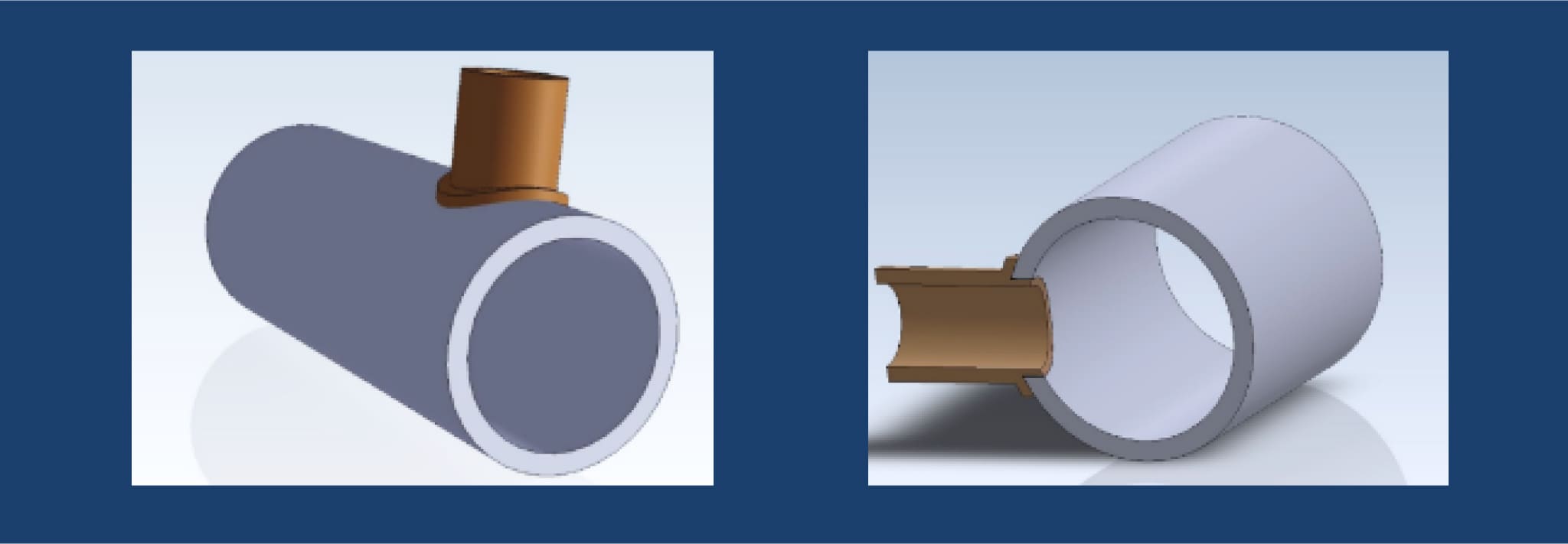

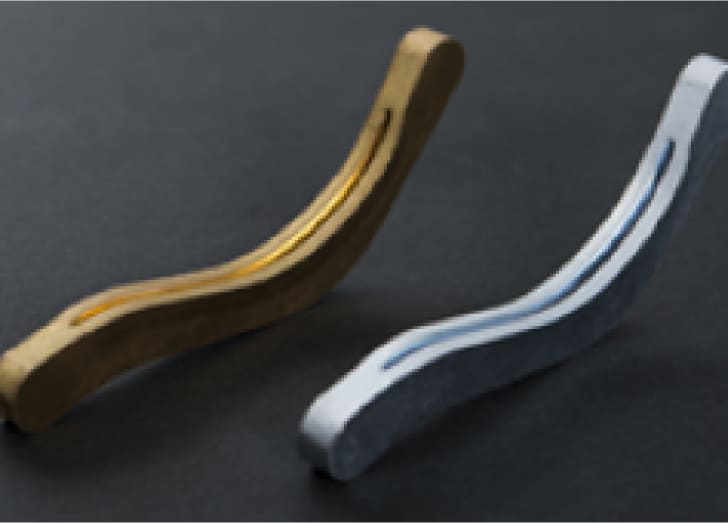

外周割裂®工法

外周割裂®とは、割裂®工法を応用し、丸材、パイプ材の外周を割り裂く加工工法です。

- 製品事例

- モータケース、配管エアコン、ラジエター、水路配管等

用途・活用事例

工程で外周を加工

左から右の形へ外周割裂®をした図。

材質:ステンレス

1枚の板を外周割裂で三次元形状

形状:外周約φ60

case 1

小型モータハウジング

BEFORE

①鋳造/鍛造+切削

②ブラケット取り付け

③溶接(2ピース)

AFTER

外周割裂®により1ピース化

達成項目

1

工数削減

2

コスト低減

case 2

コネクタ(USBType C)

BEFORE

MIM製法(金属粉末射出成型)

AFTER

外周割裂®による加工

(防水仕様)

達成項目

1

工数削減

2

コスト低減

case 3

モータバスバー

- 1 ブランク

- 2 絞り

- 3 抜き

- 4 割裂®

達成項目

1

1ピース化

2

溶接不要で強度・品質向上

case 4

アルミパイプの配管接続

相手形状に成形することで、しっかりと固定することが可能

達成項目

1

位置決め性向上

2

ロウ付け性向上

3

材料費低減

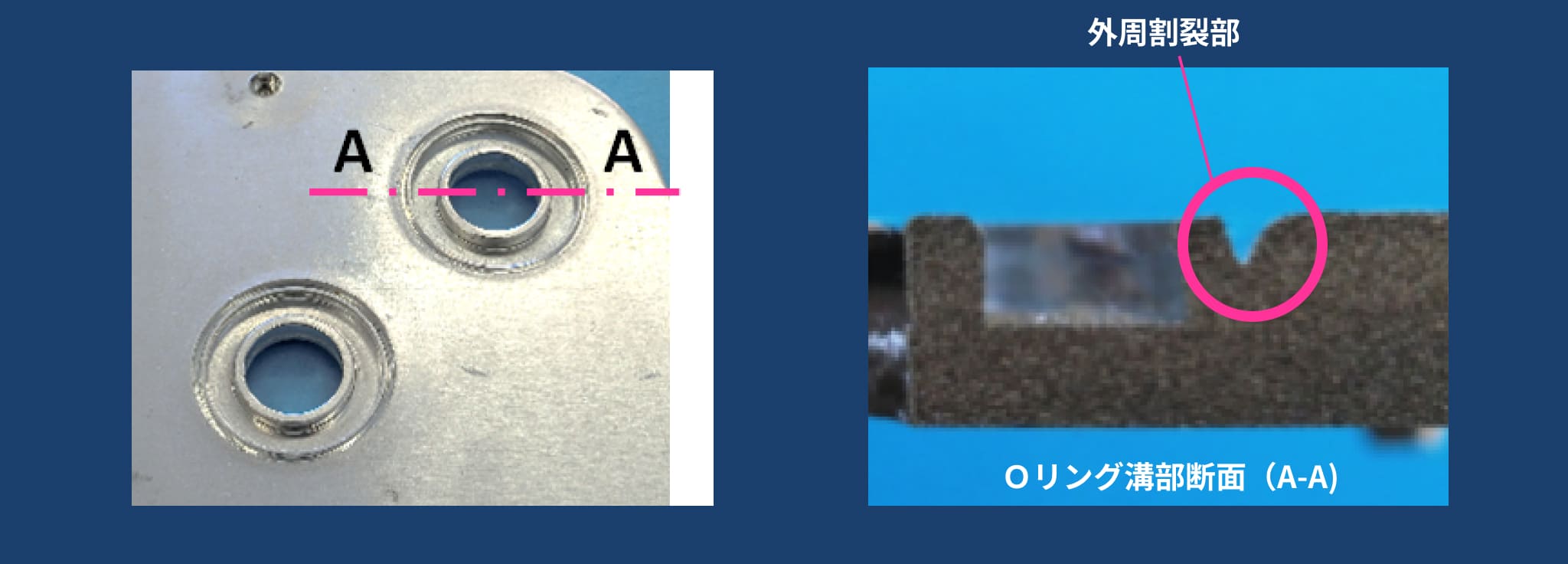

case 5

Oリング抜け止め

ミッションオイルクーラ用部品として、提案した事例。

Oリング溝の加工を切削からプレスに変更。外周割裂®工法によるOリング抜け防止を実現。

製作事例

- 用途:

- 接合部品

- 材質:

- 電縫管

- 特徴:

- 溶接面も割れず、きれいに割裂

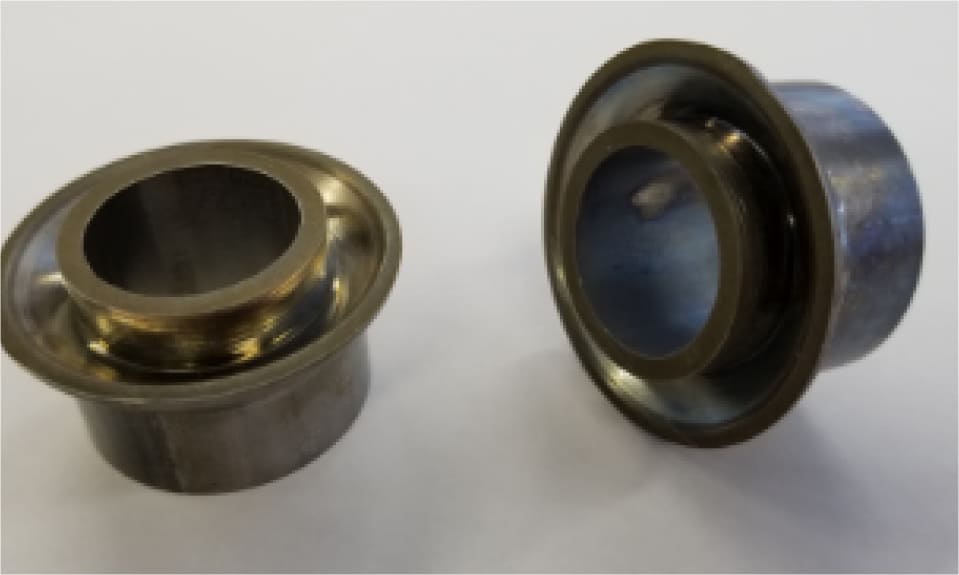

- 用途:

- 自動車部品

- 材質:

- 丸棒(銅)

- 特徴:

- 機械加工から外周割裂®プレス化提案

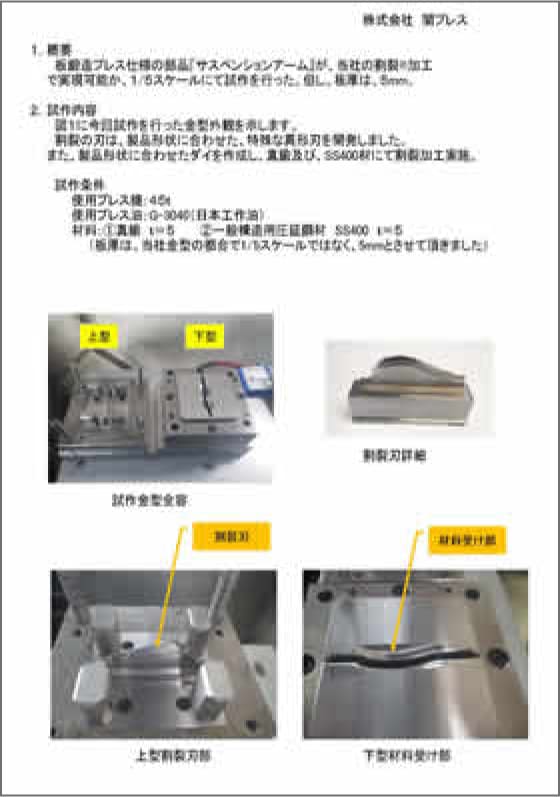

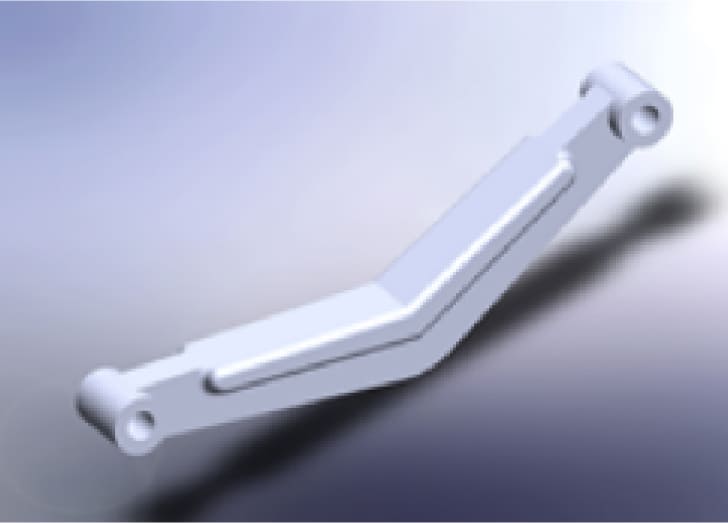

内部割裂®工法

内部割裂®とは、割裂®工法を応用し、ワーク内部を割り裂く加工工法です。

- 製品事例

- コネクターソケット、サスペンション アーム等

用途・活用事例

case 1

サスペンションアーム

BEFORE

部分強度を上げるため、鍛造により板厚を上げ対応。

AFTER

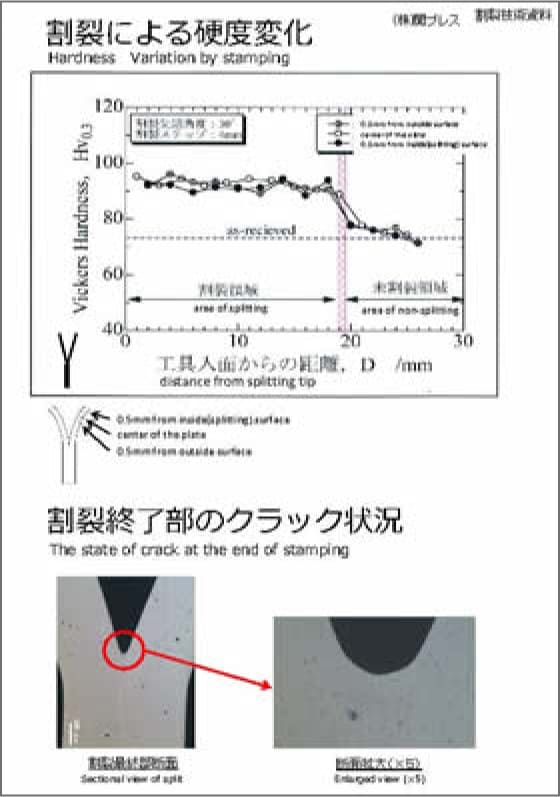

割裂®の加工硬化を応用し、部分的に強度を向上。

達成項目

1

工数削減

2

コスト低減

3

材料費低減

製作事例

- 用途:

- 民生部品

- 材質:

- 真鍮

- 特徴:

- 機械加工から内部割裂®プレス化提案

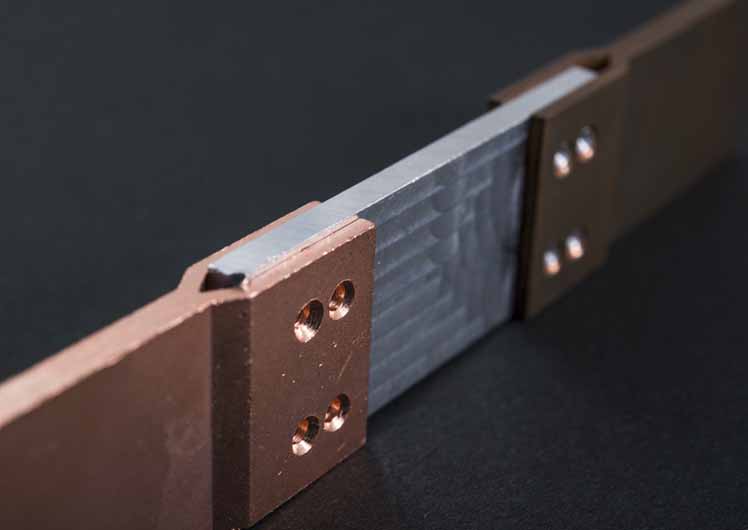

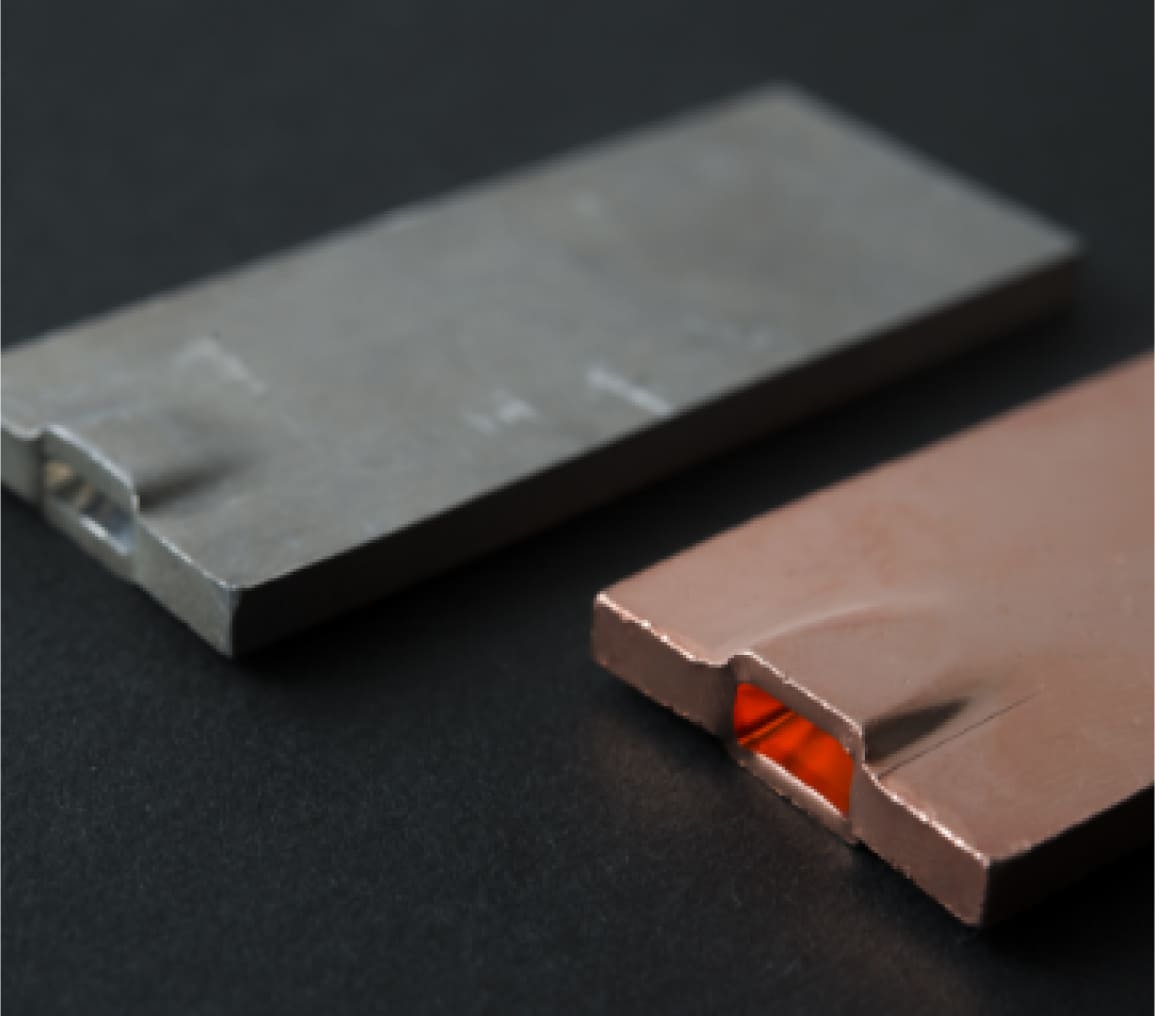

割裂®接合

割裂®接合とは、割裂®工法を応用し、割裂®加工を行った製品と別製品を接合する加工工法です。 これまで困難であった異種金属との接合やネジ締めが必要だった接合部分の工程削減が可能です。

- 製品事例

- 自動車用バスバー等

用途・活用事例

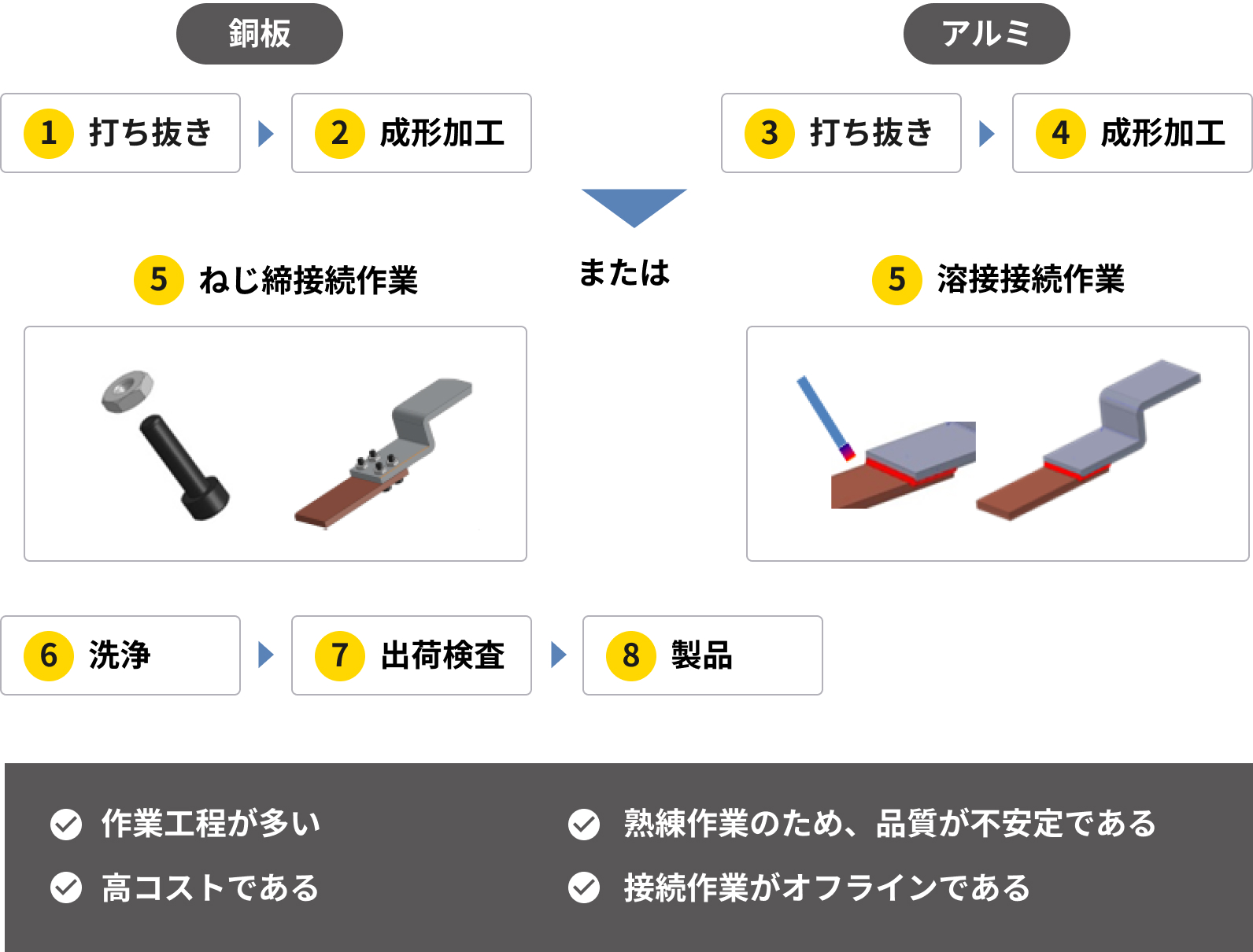

従来技術

プレス加工+接続作業

「割裂®」技術

割裂®プレス加締加工工法技術による一体形成

製作事例

- 材質:

- 銅-銅

- 特徴:

- 割裂接合®

- 材質:

- アルミ-銅

- 特徴:

- 割裂接合®

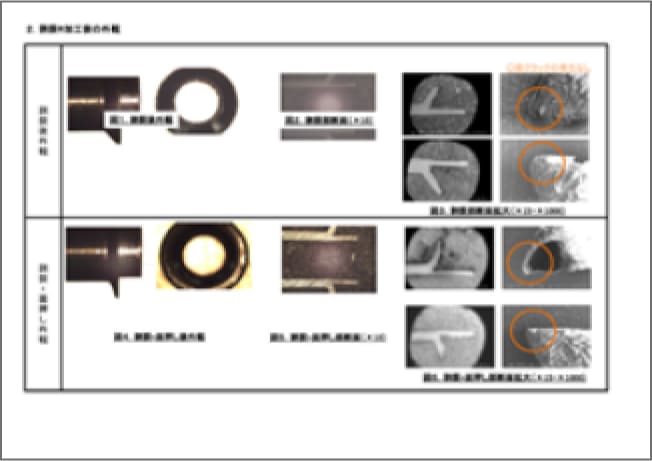

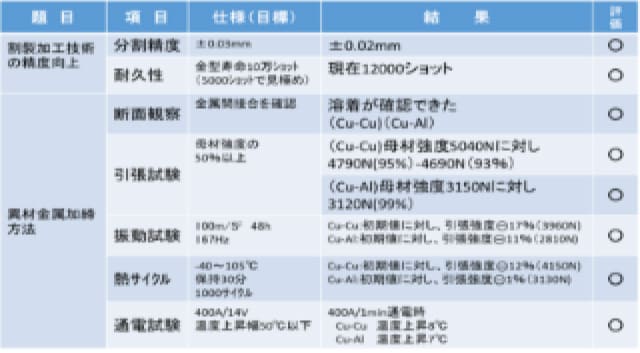

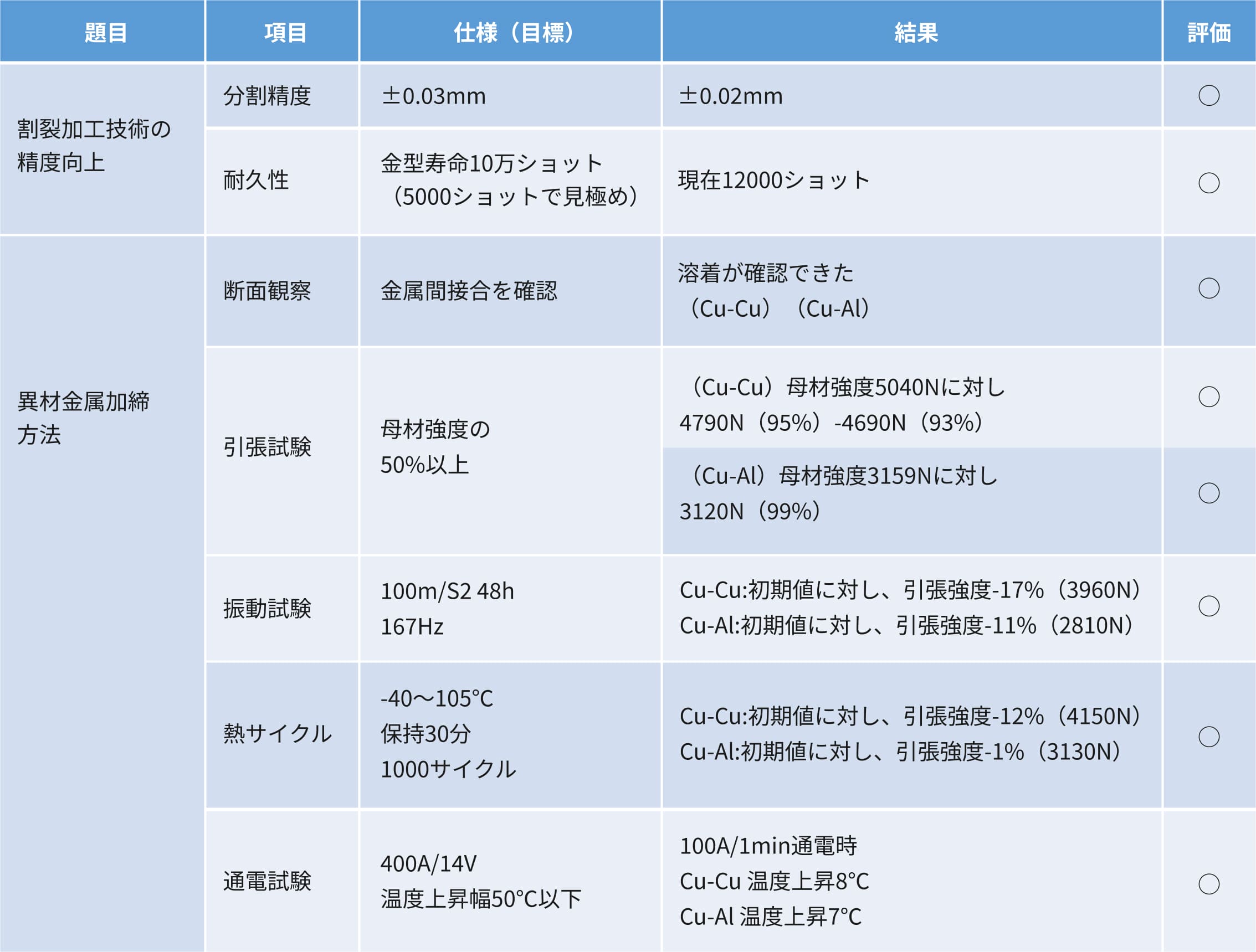

検証データ

途中割裂®

途中割裂®とは、割裂®工法を応用し、板金の途中から割裂®を行う工法です。

- 製品事例

- カバー・ケース

用途・活用事例

case 1

カバー・ケース

BEFORE

ケース途中に切りかきが必要だが、防水/EMI対策で打抜きは不可

AFTER

板の途中から割裂くため、防水構造を実現

割裂®に関するよくある質問

Q

試作や開発も合わせてお願いできますか?

A

単品試作から量産試作までお任せください。

お客様の具体的な図面より製造工程の提案、VA提案を行い、QCDDSを追求したモノづくりを提案します。

Q

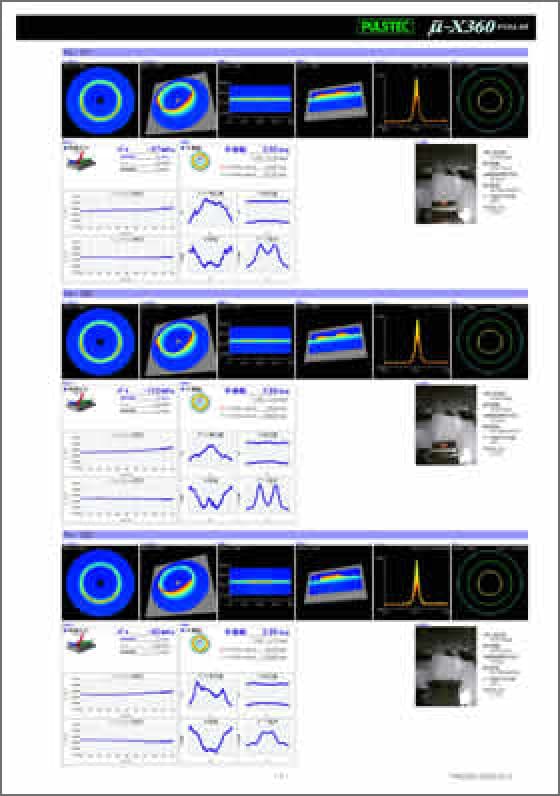

強度や技術データはありますか?

A

はい、あります。当ページの技術検証データをご覧ください。

その他、お客様のご要望により各種試験に対応します。

Q

分裂精度はでますか?

A

当社測定で±0.02mmを実現しています。

Q

割裂®の長さ(深さ)は何mmまで対応可能ですか?

A

割裂®の加工長さはプレス機のダイハイトと割裂®形状で最長が決まります。

お客様のご要望される長さ、形状をお問い合わせください。